- 全站搜索

-

- 1

- 2

- 3

- 4

- 优秀工程展示

- 查看详细 Read more

干净明亮的生产车间里,只见机器人机械臂上下挥舞、精准地来回吸取码垛,无人叉车来回穿梭,前后穿插忙着搬运码垛……

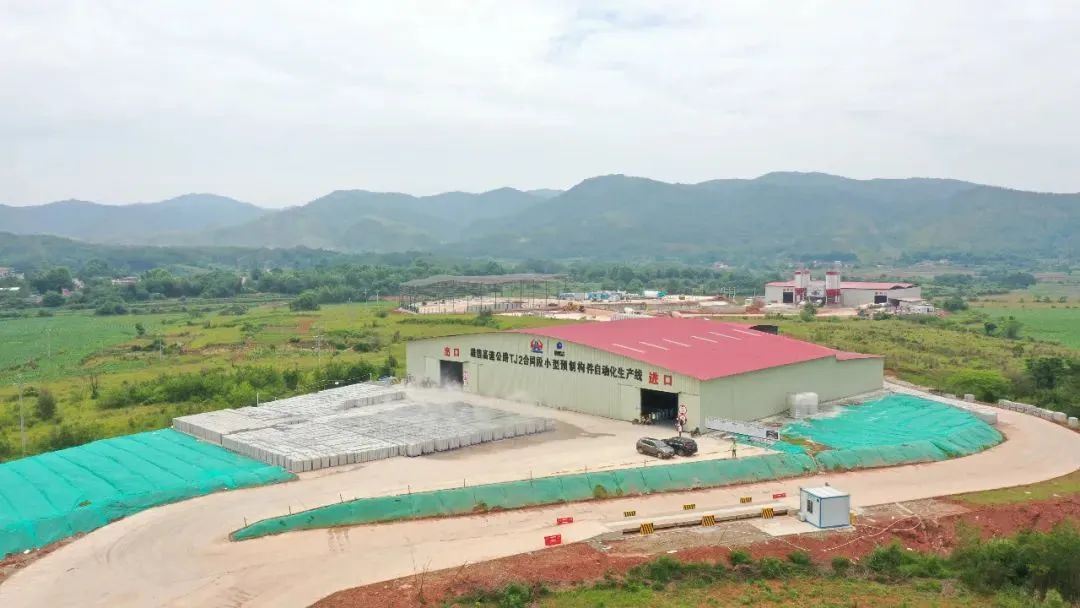

小型预制构件成品从布料成形、入库蒸养、到脱模码垛、成品打包和搬运几乎不需要人工,整个生产过程繁忙而有序。这是雄信高速TJ2合同段小型预制构件自动化生产的场景。

保利长大承建的雄信高速TJ2合同段,防排水工程中的小型预制构件块数量高达406万块,数量庞大,规格型号繁多,占雄信高速全线小型预制块总量的56%。

为实现小型预制构件的智能化生产,项目部引进广东省首个5.0小型预制构件自动化生产线,实现了24小时连续自动化生产,产能比原有传统生产方式提升6倍,加工出来的成品品质更优更结实。

厂区内的AGV无人驾驶叉车在智能数据控制系统的指引下对接WCS仓储系统,将满载湿料的货架自动送至养护房预定货位。当养护时间达到系统设定时长后,WCS仓储系统发出出库指令,AGV智能叉车将货架从对应货位上取出,再自动送至线上循环下道工序。设备预警管理达到施工区域无需人工配合生产的需求,真正达到以机械换人、自动化减人的目标。

产能高品质好

新一代生产线通过升级布料机结构形式和容量, 日均产量可达120m³,一套流程只需8个小时,一个生产流程可让70组模具同时运转,可24个小时连续作业就能预制完成1.8万件小型预制构件。与传统人工制作相比,生产节拍由15分钟缩短至2.5分钟,效率提高6倍,生产成本降低20%以上,废品率由7.5‰降至1.5‰以下,真正实现了降本增效。同时也解决了传统工艺中人工操作偏差大的弊端,实现了产能和品质的双赢。

环保节能成效优

通过对生产线设备的一系列微改微创,如在震动脱模机加装密封的隔音罩、在震动脱模区加装了灰尘三级处理设备、在自动喷油装置环节配置油雾回收处理器,有效降低噪音,实现油气零排放和零灰尘。同时,AGV无人驾驶叉车动力是高性能车载锂电池,连续行驶时间长,与传统燃油叉车相比,减排节能,达到了降低碳排放目标。

生产线投产运行至今已一个多月,各项功能运行平稳,布料、脱模、打包速度均达10m3/h,厂区内还配备了智能温控蒸养房,把蒸养环境控制为40℃、湿度≧95%,八小时后即可脱模,为循环生产提供了必要条件。目前累计完成了约60万块小型预制构件的生产,占总量的14.9%,构件表面平整润滑没气泡且棱角平顺分明,为实现高品质工程树了标杆。

后续项目建设将继续秉持“高效、节能、环保”理念,不断探索更前沿的“黑科技”融合到高速公路建设中,精益打造雄信高速公路百年平安品质工程。

信丰(省界)至南雄高速公路为粤北地区加密联络线的有效补充,是韶关北部通往江西方向的又一横向出省通道,对完善路网结构和促进韶关市东北部地区与原中央苏区南雄市承接珠三角产业转移、旅游开发和社会经济发展具有十分重要意义。

粤公网安备44010602001067号

粤公网安备44010602001067号