- 全站搜索

-

- 1

- 2

- 3

- 4

- 优秀工程展示

- 查看详细 Read more

八月奋斗正当时,正在建设中的广东省重点工程——保利长大中山东环高速项目高平钢筋场内,建设者们正在忙碌。

工人们利用智能设备控制器、电脑、手机等终端,通过自主研发的信息化系统实现数据“链”动,实现钢筋加工“订单式”下单、生产与配送,在提升加工效率的同时降低了废料率。

同时,每一批钢筋半成品都配备唯一二维码“出生证明”,实现了从钢筋加工、成品检验、工序报验和成品配送与安装全过程信息的透明化,有效实现了对加工钢筋的质量溯源。

降低钢筋废料700吨

中山东环高速项目是深中通道往南、往北集散通道的重要组成部分。其中,中山东环B段桥梁钢筋共计近14万吨,主要钢筋加工任务是由高平钢筋场负责。

在交通基建项目造价组成中,原材料成本占比超50%。作为最主要的原材料之一,钢筋总量大、单价高,是影响着基建成本的关键因素。

中山东环B段项目以《降低钢筋废料率》精益管理课题为抓手,首次引入MES迈思科技钢筋管理系统,通过与已有梦诚工程量管理系统、ERP系统创新相结合,用手机、电脑等数字化系统链接钢筋集中加工管理各方,让数据赋能传统交通基建环节,在现实中发挥新效能。

“信息化系统可根据原材数据库,自动断料,和传统相比,中山东环B段钢筋废料能节约700吨,降低了25%的钢筋废料率。”项目经理兰金陵介绍说。

“算得准、加工精、流程快”

简而言之,数据赋能就是让钢筋加工——“算得准、加工精、流程快”。

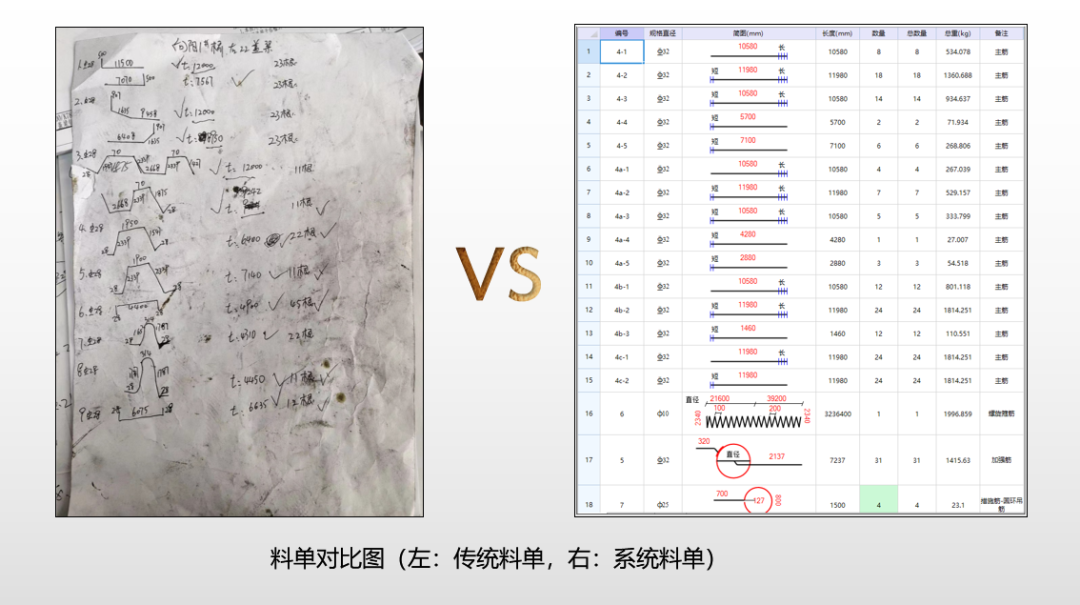

在钢筋加工订单提交阶段,传统做法是利用微信、电话等方式“口口相传”,复杂时甚至需要专业技术人员花费大量时间将钢筋大样图一一列出,并人工传递至钢筋场,以求“收货与订单相符”。

应用信息化系统后,订单提交仅需在微信小程序中填写队伍、部位和时间等信息,并将必要大样图作为附件上传,便可快速自动下单,解决了过往容易“催单”“漏单”等问题。

在钢筋加工生产阶段,钢筋场技术员收到订单后,采用翻样系统自动生成标准料单,统一了“钢筋语言”,减少了料单不统一导致的识别负担,提高工作效率。

生产过程中,系统根据原材数据库,自动断料,为每种计划钢筋带上了二维码“出生证明”,并将剩余钢筋分门别类地纳入“余料库”以便再次利用,实现了集约管理,降低了钢筋废料率。

半成品加工完成后,将其分区、分类码放整齐,减少配送过程中的等待时间。与此同时,可通过手机实时查看订单状态,合理安排配送时间。

钢筋半成品配送快一倍

“应用信息化系统服务生产后,钢筋半成品的配送就如超市线上订单配送一般,配送装车时间比传统模式快了接近一倍。”兰金陵表示。

内外串联,上下贯通。在高平钢筋场的整个智能系统的数据链条上,每个环节的负责人通过手机等终端,在自己可见的范围内,快速沟通和解决生产中的问题,提升配送效率。

“作为保利长大钢筋加工精益化管理课题的试点项目,项目部将继续依托信息化工具,实现钢筋加工过程的算量精准、加工精确、流程高效,助力打造节约工程、品质工程”,兰金陵表示。

粤公网安备44010602001067号

粤公网安备44010602001067号